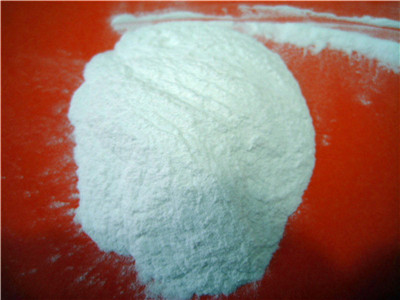

为什么绿碳化硅可以做为PET板涂层耐磨添加剂?

在PET板材涂层中添加绿碳化硅(SiC)做为耐磨添加剂,主要是基于其独特的物理化学特性对涂层耐磨性的多重强化机制。以下是核心原因分析:

一、微观增韧与硬度提升

超高硬度的支撑作用绿碳化硅莫氏硬度达9.4(仅次于金刚石),其微粉颗粒在PET涂层中形成刚性骨架。当涂层受外力摩擦时,这些硬质颗粒能有效抵抗刮擦侵入,减少涂层塑性变形,显著延缓磨损进程。例如在频繁接触的家具表面,可降低划痕生成率30%以上。

自锐性维持切削能力

绿碳化硅晶体具有各向异性,磨损过程中会不断暴露出新的尖锐棱角(自锐性),而非钝化脱落。这使得涂层长期保持高切削效率,避免因磨粒损耗导致的耐磨性衰减。

二、涂层结构强化效应

致密化填充与应力分散绿碳化硅微粉粒径可控(通常为微米级),均匀分散在树脂基体中可填补聚合物分子链间隙,降低涂层孔隙率。同时通过阻断裂纹扩展路径,分散局部应力,提升涂层整体韧性。例如在PET板材耐磨测试中,添加20%绿碳化硅微粉的涂层磨损量降低约40%。

增强界面结合稳定性

绿碳化硅表面富含硅羟基(-Si-OH),能与PET树脂的酯基形成氢键或共价键连接,减少界面缺陷。实验显示,改性后的涂层剥离强度提升25%,避免因界面剥离导致的颗粒脱落。

三、耐候与抗环境侵蚀优化

高温稳定性保障绿碳化硅熔点高达2250°C,导热系数达120W/(m·K)。在PET涂层遭遇局部高温时(如日照或摩擦发热),可快速导出热量,防止树脂热软化导致的耐磨性骤降。汽车引擎盖涂层测试表明,含绿碳化硅涂层的热变形温度提高约50°C。

化学惰性抵抗腐蚀磨损

其对酸碱、有机溶剂的高度稳定性(耐蚀性>99.5%),可避免涂层在复杂环境中发生溶胀或降解。例如厨房台面PET板接触油污清洁剂时,绿碳化硅改性涂层的耐磨寿命延长2倍以上。

四、功能性协同增益

摩擦系数调控绿碳化硅微粉近球形结构可降低涂层动态摩擦系数(从0.8降至0.3级),减少滑动摩擦损伤。适用于推拉门板等需频繁机械接触的场景。

防滑与表面质感优化

粗糙的颗粒表面增强涂层静摩擦力(防滑系数提升15%-30%),同时通过粒径配比可实现哑光至缎面等多层次质感。

结论:绿碳化硅微粉的不可替代性

相较于传统增硬材料(如二氧化硅或氧化铝),绿碳化硅实现了硬度-韧性-热稳定性三重性能的平衡:经济性:添加5%-15%即可显著提升耐磨性,降低高成本树脂用量;

适配性:与UV固化、环氧改性等PET主流涂层工艺兼容,无需改造产线;

环保性:无机成分符合RoHS标准,规避有机耐磨助剂的VOC释放风险。

因此,其在高端PET板材(如医用设备面板、电梯内饰板)中已成为提升耐磨寿命的核心添加剂